小钢最近遇到一个求助,一位数控小白在职业生涯刚开始就遭遇了“一刀”之祸,当下心情之复杂可谓不言而喻。他说的这个“刀”就是数控人一生中可能会经历的“撞刀”事件,撞刀不仅会让刀具报废,严重者甚至会让车床直接看沦为废品。于是,了解撞刀原因并掌握防撞刀技术就成了一个数控人必掌握课题。

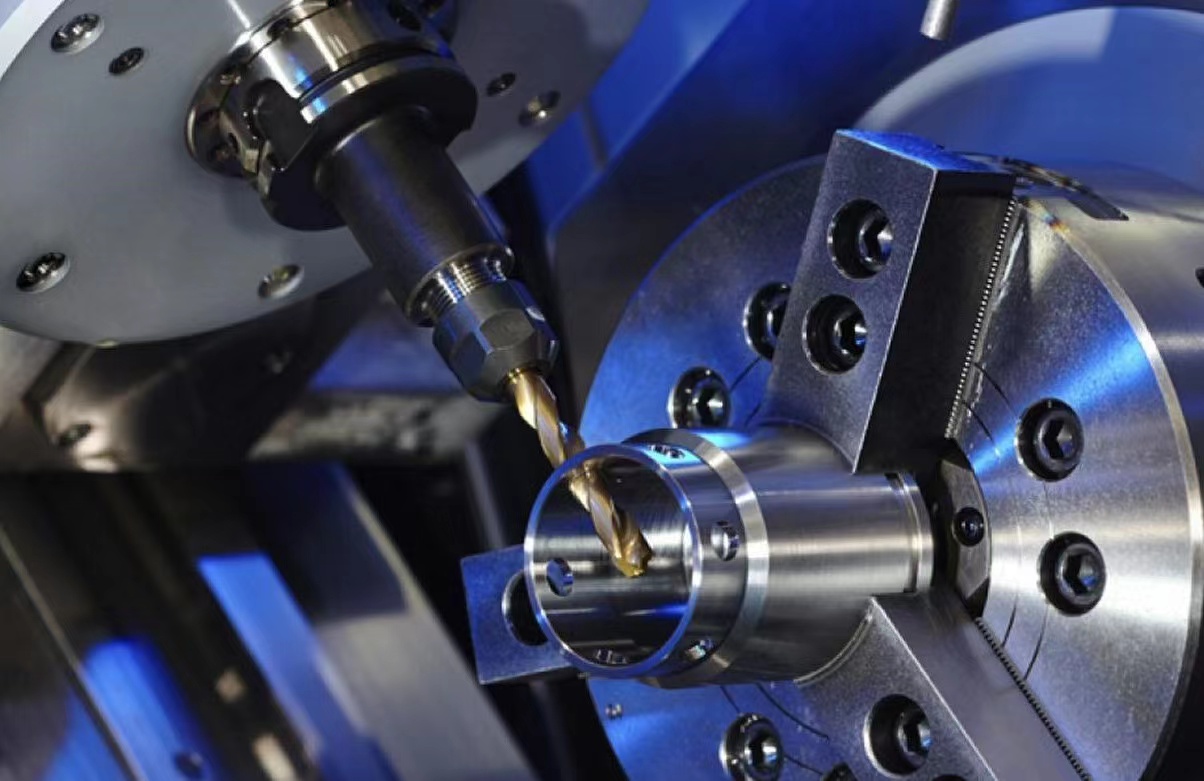

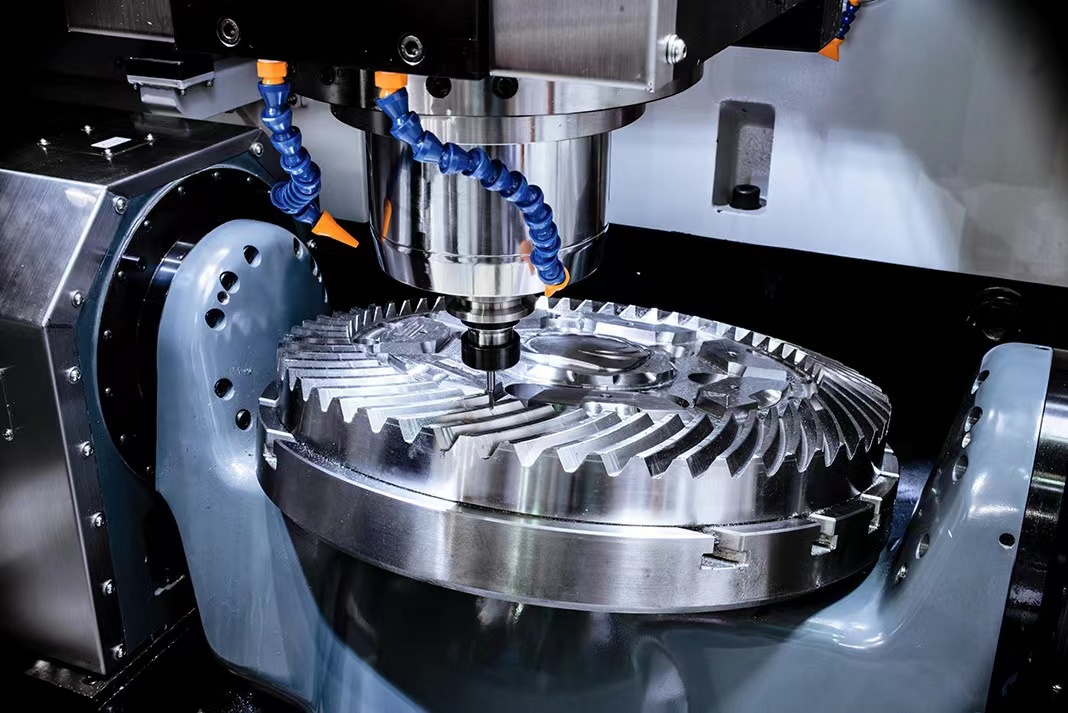

一、什么是撞刀?

撞刀指的就是刀具(包括刀架、拖板等)在移动过程中与工件、卡盘或尾座发生意外碰撞的事故。其造成的后果可能会导致刀具损坏、部件损毁、精度下降甚至工件报废,严重的可能会对产品质量与人身安全造成负面影响。

二、撞刀的原因?

一般程序编写错误、操作问题、车床运动中的故障或者一些意外情况,都是导致撞刀的主要原因。具体到导致撞刀情况出现的原因详见下表:

|

撞刀原因 |

原因细分 |

|

参数设定错误,程序单备注错误,程序传输错误 |

|

刀具测量错误,刀具选择失误,毛坯选择错误,装夹失误 |

|

车床操作系统故障导致加工轨迹失控 |

|

断电、工件材料缺陷 |

三、如何避免撞刀?

为了防止撞刀,需要从操作工与程序编写两方面入手,严格遵循“三看、二要、一停”加工准则,碰撞事件是可以做到极大程度的预防及避免的。

|

加工准则 |

准则细分 |

|||

|

三看 |

一看程序: 检查程序,避免重复或漏查,包括程序名与片段 |

二看工件坐标: 保证刀尖位置与屏幕数值一一对应 |

三看刀尖位置: 检查刀尖情况,及时更换或调整 |

|

|

二要 |

一要单段执行: 单段SBL执行 |

二要低倍率: 降低刀具进给速度,实时监控刀尖位置与坐标显示数值一致性,及时调整偏差 |

||

|

一停 |

操作员接受车床操作安全培训,并在自动加工中多次暂停对比刀尖位置和屏幕坐标 |

|||

所以,以上这就是关于那位数控小白关于解决撞刀问题的解答:首先,要从程序编写与操作工两方面入手,尽量在操作数控车床之前将可控的撞刀风险降到最低,并在加工过程中及时监控并根据情况调整偏差;其次,即便出现撞刀意外,操作员也应当冷静处理,及时评估风险与执行标准维修步骤,或通过钢易智造系统及时上报故障问题,等待妥善维修,以此将撞刀风险降到最低,保证加工生产活动的正常进行。

关键词:钢易通,金属加工,数控车床

本网转载并注明自其它来源(非钢易通)的作品,目的在于传递更多信息,并不代表本网赞同其观点或对其真实性负责,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品第一来源,并自负版权等法律责任。 如涉及作品内容、版权等问题,请在作品发表之日起30日内与本网联系,并提供真实、有效的书面证明。我们将在核实后做出妥善处理。