小编引言:目前绝大部分零部件的生产仍然采用的是传统的机械加工方式,即通过机床对零部件进行车铣、刨磨等,其技术已经非常的成熟,甚至能够实现精密以及超精密加工。然而对于有些非常复杂的结构,这种减材的加工方式,仍然很难去实现。

得益于最近二十年飞速发展的增材制造技术,也就是我们常说的3D打印技术。使得这些复杂结构零部件的生产由不可能成为了可能。

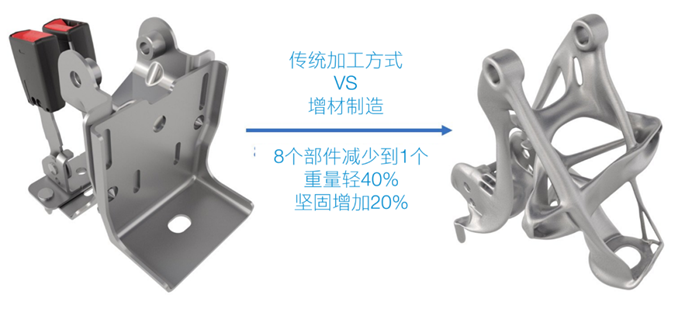

相对于传统的减材加工方式,增材制造技术除了能够生产出复杂结构的零部件之外,还有很多其他的优势。比如原先需要8个零件组装的部件现在只需要1个,大大减少了零件的数量及装备的过程。同时通过新的结构设计,能够实现零部件用材更少、更轻、更加坚固。

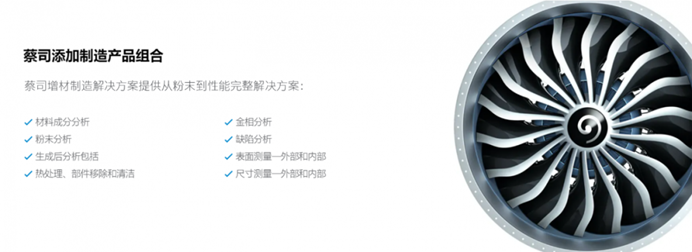

在增材制造整个生产过程中,蔡司能提供从原材料粉末的分析表征、到印后缺陷的观察检测、尺寸测量、材料的结构质量、表面质量再到所有数据的分析统计等一系列的软硬件产品方案。

?

01粉末材料的表征

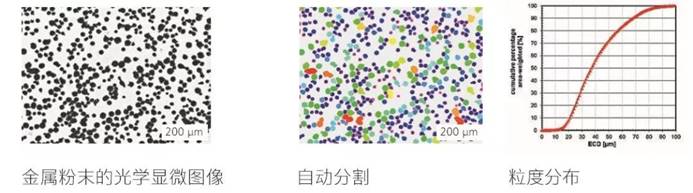

各种粉末材料作为增材制造的原材料,对其质量的把关是增材制造质量控制的第一步。粉末颗粒的尺寸大小、尺寸分布、形状、表面形貌、内部致密性等,不仅影响打印后产品的性能而且还会影响整个工艺过程。

利用蔡司光学显微镜能够快速得到粉末颗粒尺寸分布信息

利用蔡司扫描电子显微镜能够获取极小至纳米尺度的颗粒尺寸信息,颗粒表面形貌信息,以及颗粒的成份信息?

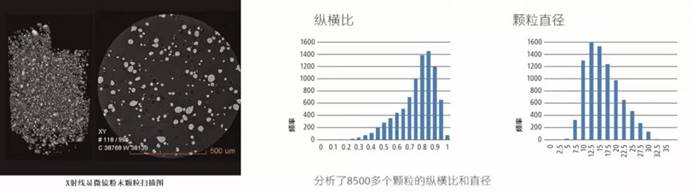

利用蔡司 X射线显微镜能够对颗粒形状、尺寸和体积分布进行详细分析。分析粉末床压实度与形状的关系有助于确定合适的工艺参数,缩短最佳打印配方的开发。

利用光学显微镜以及扫描电子显微镜进行的都是颗粒二维的观察及分析。而利用X射线显微镜则可以获取颗粒三维方向的数据,同时还可以一次扫描多个颗粒。这里展示的是同时扫描三种颗粒的结果对比,分别是干净颗粒、污染颗粒及报废颗粒。可以看到报废颗粒的粒径非常大。

02印后产品缺陷与内部结构观察

粉末的质量以及在构建过程中的分散方式可能会导致产品结构中形成空隙或材料杂质。使用蔡司光学显微镜检查产品构建质量或使用高分辨率 X 射线显微镜检查内部结构有助于确定工艺参数的影响,并更快地定义实现最佳产品质量的工艺参数。

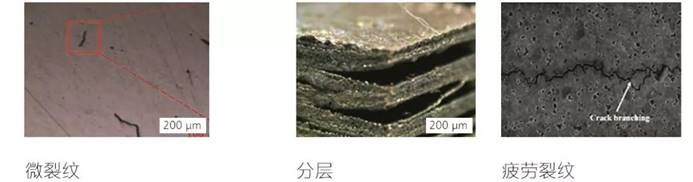

通过光学显微镜的使用,对产品表面特征的特写提供了对零件质量和工艺参数可能存在 的缺陷,从而更好地了解微裂纹和分层的起源。

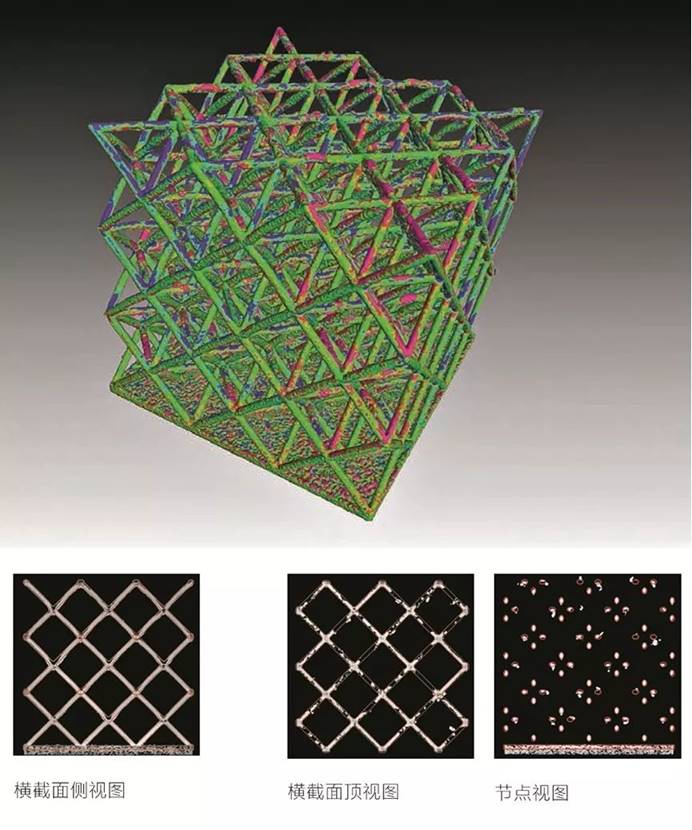

增材制造为前所未有的设计自由打开了大门,允许复杂的内部结构。高分辨率 X 射线显 微镜能够对这些结构进行独特的观察,并分析潜在的内部缺陷。

X射线显微镜检测可以提供构建完整性的独特视图,并显著帮助优化 3D 打印过程。零件的扫描图像可以在任何方向上进行横切,并与 CAD 标准图表进行比较。

03印后产品材料质量检测

与传统的制造方法不同,增材制造工艺要求粉末在制造过程中熔化。因此熔融温度等工艺参数极大地影响晶体结构以及零件性能。

利用光学显微镜表征使用短的局部激光束熔融颗粒的结构形态

▲AlSi10Mg 沿建造方向横截面

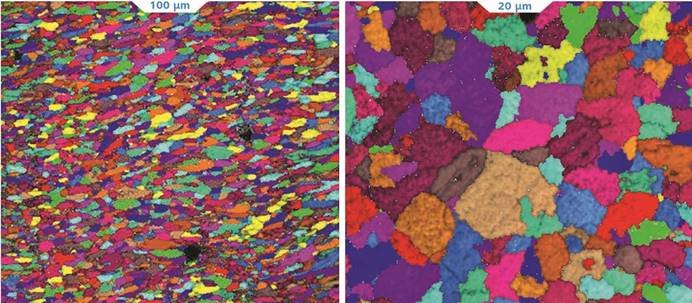

利用电子背散射衍射(EBSD)的扫描电镜,可以对晶体或多晶材料进行微观结构的晶体 学表征和研究。

▲EBSD 晶体取向图,单个晶粒着色,看不见激光加工痕迹

用于传统生产和增材制造的原材料,相同的材料可以具有完全不同的晶体结构。这种差异将极大地影响成品零件的机械性能。

▲传统生产与增材制造?AlSi10Mg 结构的比较

04印后产品表面质量检测

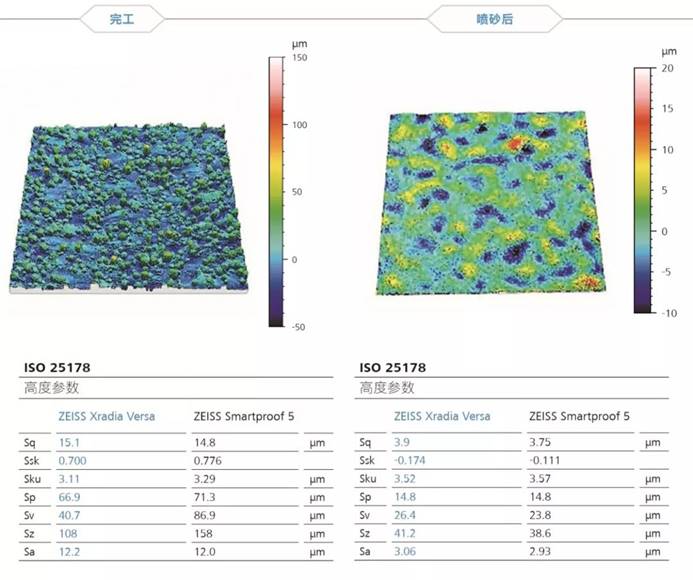

表面粗糙度对零件的机械和视觉质量至关重要。增材制造的零件可能非常复杂,隐藏的内部结构无法接近。使用高相关光学轮廓仪和高分辨率 X 射线显微镜,无论在零件内部或外部位置进行详细的表面分析。

利用光学共聚焦显微镜能够快速获取零件表面符合 ISO 测试标准的微观粗糙度,利用 X 射线显微镜能够获取零件内表面符合 ISO 测试标准的微观粗糙度

▲光学显微镜与X 射线显微镜粗糙度测试结果比较

机械加工行业,金属加工,3D打印技术

本网转载并注明自其它来源(非钢易通)的作品,目的在于传递更多信息,并不代表本网赞同其观点或对其真实性负责,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品第一来源,并自负版权等法律责任。 如涉及作品内容、版权等问题,请在作品发表之日起30日内与本网联系,并提供真实、有效的书面证明。我们将在核实后做出妥善处理。