现代商用航空发动机的研发过程高度复杂,耗时漫长。在航空发动机真正制造出来之前,在虚拟制造环境中以数字样机(DMU)代替物理样机进行各种设计协调、模拟试验,对性能和可制造性进行预测和评价,能够大大缩短设计和制造周期,降低产品的开发成本。

数字样机是指对产品的数字化描述,与基于模型定义(MBD)、产品生命周期管理(PLM)和模块化构型管理等技术一样,是解决航空发动机研发复杂性的重要手段,也是实现“数字孪生”的重要基础,如图1所示。但长久以来,数字样机仅用于设计协调、模拟验证等有限用途,未很好地融入研发体系之中,无法有效支持 “数字孪生”。造成上述情况的主要因素之一是没有良好的工作模式使数字样机(DMU)融入设计体系,使其成为设计人员的日常工具。

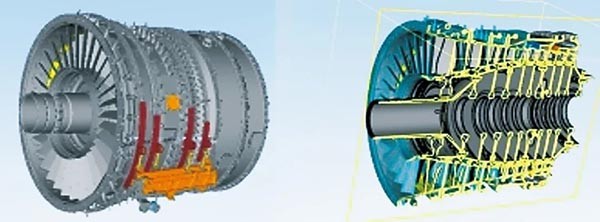

图1 利用大装配简化技术和数字样机简化压气机

数字样机的作用

数字化样机应用于航空发动机研发的关键在于如何高效利用计算机辅助设计(CAD)数字模型,建立良好高效的工作体系,使其融入整个研发过程中。除了已知的数模轻量化和PLM等技术之外,数字样机还能够通过与以下技术结合,在航空发动机研发中发挥重要作用。

模块化构型管理技术

由于航空发动机非常复杂,研发过程需要通过细致地分解成不同的工作来完成,模块化构型管理有助于将复杂的工作分解。在实际的研发中,产品构型管理的模块化是和产品模块化高度相关的,产品模块化是与产品构型项(CI)的划分一致的,也称为模块化产品构型管理,是为适应复杂技术产品构型管理衍生出的技术,是实现模块化管理的基础。模块化构型管理技术为数字样机的应用提供了可管理的各级工作空间。

基于模型定义技术

基于模型定义技术,作为数字化协同设计制造的技术信息载体,是数字化协同设计制造体系中的关键应用技术,能够有效地解决设计/制造一体化的问题。MBD技术可融入知识工程、过程模拟和产品标准规范等,将抽象、分散的知识更加形象和集中,使得设计、制造的过程演变为知识积累和技术创新的过程,是企业知识的最佳载体。MBD技术的信息标准化表达和集成,为数字样机应用提供了一体化的设计信息表达和交互的标准化方法,比传统的CAD数模具有更大的优势。

大装配技术

对于航空发动机这类结构复杂、零部件繁多的大型复杂装配产品,利用CAD软件完成产品各零部件的结构设计后,其产品几何表示的信息量剧增。在进行复杂产品的大型零部件的样机分析时,由于受到计算机系统的计算、显示等硬件性能和软件数据处理方式的限制,通常无法正常操作,需要综合利用MBD和大装配技术进行简化。对于大装配技术,重点应该放在装配设计和装配关系建模上,而不是将精力耗费在不需要显示的数据上。实践中综合利用大装配简化技术和数字样机,根据数模不同的精度研究,可以将数据量减少到原有数据的1%~25%。

基于数字化样机的设计研发

基于数字化样机的协同设计研发工作模式主要包含业务关系、主要角色和职责、一般模式、业务对象,以及业务对象与关联技术的关系等。

协同设计研发的主要业务关系

基于数字化样机的协同设计研发的主要活动和数据存储都是在PLM系统上进行,与其他业务的关系如图2所示。

图2 协同设计研发与其他业务的关系

主要角色和职责

主要角色包括总师/总体、主任设计师/集成产品开发团队(IPT)经理和设计员等。

总师/总体的职责为:负责产品的总体定义、设计的分工、批准、样机评审和总体协调;建立全机骨架模型作为数字样机的初始结构;完成产品CI划分,确定数字样机的组件分区、组件接口定义,完成产品定义初始环境的定义。

主任设计师/IPT经理的职责为:负责组件设计布局,部件设计分工,部件设计协调;建立组件骨架模型,管理分区数字样机,负责空间分配和几何协调;建立工作集,子系统等。

设计员的职责为:在工作集、子系统内完成具体的产品设计定义;在产品工作集内完成产品几何定义,设计校验、制造定义,解决设计不协调和冲突,确定产品技术状态,发布设计结果。

协同研发的一般模式

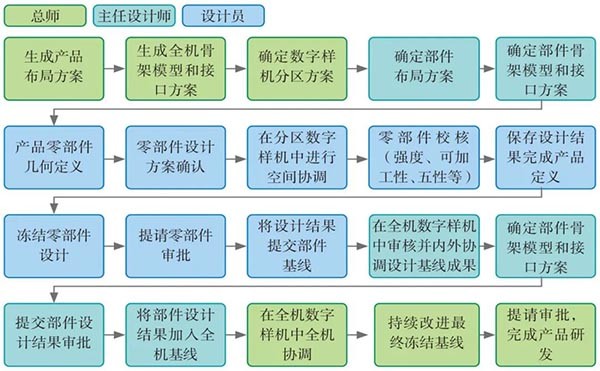

协同研发的一般模式包括两个过程,即初始化过程和协同研发过程。产品研发在进入详细设计协同研发阶段(详细设计)前的初始化过程包括启动产品研发—形成功能方案、确定产品功能分解结构—确定产品构型方案—审批批准方案—形成基于CI的产品分解结构—开始产品协同研发,协同研发过程如图3所示。

图3 协同研发过程

协同研发的主要业务对象

协同研发的主要业务对象包括分区、工作集、工作子集和设计元素等。

分区是组件、部件、分系统相对独立的设计环境,用于组织和管理协同设计的数据,由对应的主任设计师/IPT经理负责。分区包括零件设计和子装配,对应数字样机的子样机、分系统样机、层次样机。分区不仅仅是结构分区,还有分系统和子系统,而且分区也不是不能重合的,可以理解为研发的分解工作包。

工作集相当于方案验证的“沙箱”,是设计元素的集合器,可包含多个子集。对工作集可相对独立地进行设计过程管理,相当于一个“小产品”,主要用于不同方案的设计和验证。工作子集则用于具体的子部件的设计和验证。

设计元素是设计数据的具体表达和传统的零件、装配数模类似,在PLM系统中统一管理,包括所有构型管理信息和空间属性,可以引用到各个分区中使用。除了一般设计元素外,还包括以下几种特殊类型的设计元素:可重用件,包括标准件和成附件等;下位件,当进行装配设计时,有时不但需要引用可重用件还要用到其装配关系,可用下位件表达,如标准化的螺栓、螺母、垫片紧固件的装配、成附件的装配等;占位件,用于设计协调时空间占位的表达,如可确定轮廓但未完成的零部件和只需要轮廓空间的组件模型等。

协同研发业务对象与其关联技术的关系

协同研发业务对象与其他相关技术大致的对应关系见表1。

表1 协同研发业务对象与其他相关技术大致的对应关系

数字样机研发模式的优势

基于数字样机的协同研发工作模式与传统的工作方式(零件单独设计—出打样图—线下协调—建数字样机—发现问题—更改)有很大的不同:设计员根据任务分工负责CI的整体设计工作,而不是单个零件设计,有效解决内部协调问题;根据任务在指定的分区的数字样机中工作,相对封闭,检出零件最少,影响上级和全机样机少;主要利用接口、几何样机和骨架模型进行协调;使用工作集在样机环境下进行方案策划,灵活直观,加快方案成熟,减少不必要的更改。基于数字化样机的协同研发工作模式的上述特点,使之与传统基于装配的研发模式相比,具有如下优点。

一是可以更加灵活柔性地组织设计数据。基于样机的协同工作方式可以更加灵活、动态地加载相关设计模型,设计员可不受限制地浏览设计中或未定型的装配设计,并在各级数字样机中直观地协调、讨论方案。

二是设计元素生命周期相对独立。每个设计元素拥有自身的版本和生命周期状态,有独立的全生命周期管理;而在传统的基于装配的设计过程中,设计元素只受装配关系的影响和约束。

三是实现多重视图。在传统的产品设计中,组件存在于装配之中,若要查看必须加载它的上级装配件。在基于数字化样机的协同研发工作模式中,可以在不同分区,不同工作集中灵活地查看方案并在数字样机中协调与分析改进。

四是可以管理大型数据集。由于没有了传统的装配结构关系限制,大型多关联数据的数据结构更加简单,管理更加高效。

五是数据锁定更少。设计更新时只须检出必要的设计元素,而不必检出上级装配件,大大减少了数据锁定量。

六是使用工作集方式更加高效。使用工作集的方式进行方案设计时,与相邻零部件协调设计时无须检出更高级的上级装配组件,也不必检出装配组件的所有零部件,只检出必要的关联零部件即可。

七是并行设计能力加强。由于设计员在工作集中设计具体的零件且使用动态灵活的方式获得其他相关部件的信息,并在数字样机中直观地看到状态,为设计—设计、设计—制造的并行协同工作提供了更加高效的手段。

关键词:行业动态,解决方案,市场行情